振动输送机是一种通过激振器产生周期性激振力,驱动承载物料的料槽按特定规律(通常是定向直线或近似直线)振动,从而使槽内物料在惯性力与摩擦力的协同作用下,沿预定方向实现连续滑行或抛掷运动的机械化输送设备。

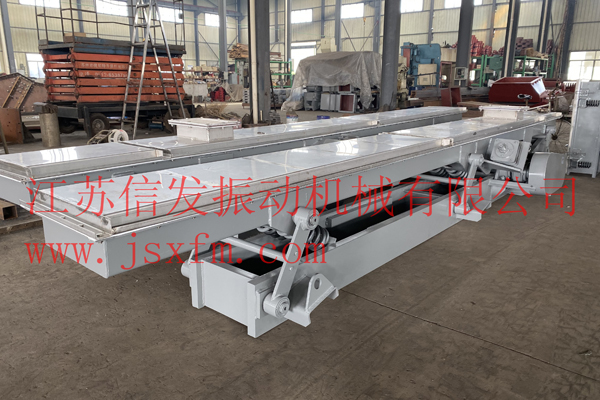

惯性振动输送机也叫做连杆振动输送机,是属于振动输送机一类的代表机型,其通过曲柄连杆机构将旋转电机的匀速转动转化为料槽的定向往复直线振动,具有运行平稳、适应性强、维护便捷等特点,适用于对振动稳定性要求较高的连续输送场景。

惯性振动输送机(连杆式振动输送机)的技术优势

- 可靠的隔振性能,降低基础负载 --- 惯性振动输送机通过惯性力的动态平衡设计,激振过程中产生的惯性振动力(动载荷)被大幅抵消,传递至设备基础或安装支架的剩余动载荷小(通常仅为未平衡系统的10%~20%)。

- 结构紧凑,空间适应性强 --- 输送槽体本身固定安装于支撑框架,不随振动发生整体位移(仅物料在槽内振动移动),激振力通过连杆机构传递至槽体。这种“槽体静止+物料振动”的设计使整机结构高度简化,无需预留大型运动部件的摆动空间,较适合在狭窄车间、设备夹层或受限安装区域部署。

- 长距离、大宽度输送能力 --- 通过增加槽体长度与槽体宽度,结合稳定的振幅控制(通常0.5~3mm可调),完全平衡式连杆振动输送机可满足大规模连续生产中的大流量物料输送需求。

- 多功能集成,提升工艺效率 ---

- 分级/分离功能:在输送槽体内加装单层或双层筛网(孔径按物料粒度定制),可在输送过程中同步实现粗细颗粒分级(如煤炭中矸石与精煤的分离)或异物剔除;

- 双向同步输送:若将平衡体改造为第二输送槽体(与主槽体呈上下对称布置),并调整激振相位使两槽体反向振动,则可在同一空间内实现上下两层物料的独立输送(如上层输送原料、下层回收废料),无需额外增加设备即可提升产能;

- 复合工艺处理:通过调整槽体材质(如耐高温不锈钢、表面喷涂耐磨层)、控制振动频率与振幅(如高频低幅促进物料松散、低频高幅增强输送效率),可同步完成干燥(利用振动散热)、冷却(风冷+振动传热)、排序(规则颗粒定向排列)、排水(湿物料振落游离水分)等工艺操作,使输送线成为“输送+处理”的一体化高效系统。

- 广泛的物料适应性 --- 设备可稳定输送高温物料(如≤400℃的热矿渣)、腐蚀性物料(如化工原料)、高硬度颗粒(如矿砂)及易碎物料(如玻璃珠),仅需根据具体工况调整槽体材质(如316L不锈钢耐腐蚀、聚氨酯内衬防磨损)或表面处理工艺(如电镀、喷涂),即可满足不同行业的特殊需求。

- 低维护成本,高运行可靠性 --- 连杆式振动输送机的运动部件(如连杆、轴承)仅需少量关键润滑点(如旋转轴的轴承),且无复杂的回转摩擦副(如齿轮、链条),因此润滑油注入需求少,故障率较传统输送设备(如皮带机、螺旋机)降低30%~50%。配合模块化设计的易损件(如弹簧、连杆套),维护时仅需局部更换,减少停机时间与运维成本。

总结

惯性振动输送机(连杆式振动输送机)通过偏心轴、连杆和弹簧系统产生线性振动,驱动料槽作往复运动,实现粉状、粒状、块状等物料的定向输送。该类振动输送机凭借完全平衡式设计的隔振优势、紧凑结构的安装灵活性、低噪音环保特性及多功能工艺集成能力,已成为矿山、冶金、建材、化工等行业中松散物料连续输送的重要设备。

苏公网安备 32062102000309号

苏公网安备 32062102000309号